- История

- Как сделать простой двигатель Стирлинга

- Новый дизайн и появление MK II

- Принцип работы

- Второй способ: материалы

- Три основных варианта двигателя Стирлинга

- Модификация Альфа

- Модификация Бета

- Модификация Гамма

- Завершающая сборка

- Как сделать

- Компрессор кондиционера от Chrysler

- Годы разработки

- Мотор Стирлинга из консервной банки

- Примеры реализации двигателей внешнего сгорания на автомобилях

- Двигатель внешнего сгорания

- Как сделать

- Как изготовить дома работающий двигатель Стирлинга?

- Изначальные характеристики и рабочее тело

- Описание процесса создания

- Последний шаг, создание топки

- Простота и сложность конструкции

- Газовая составляющая

- Радиаторная часть конструкции

- Поршни рабочего цикла

- Конструкция теплообменника двигателя Стерлинга

- Конфигурация двигателя. Пробы и ошибки

- Как сделать паровой двигатель из шприца

История

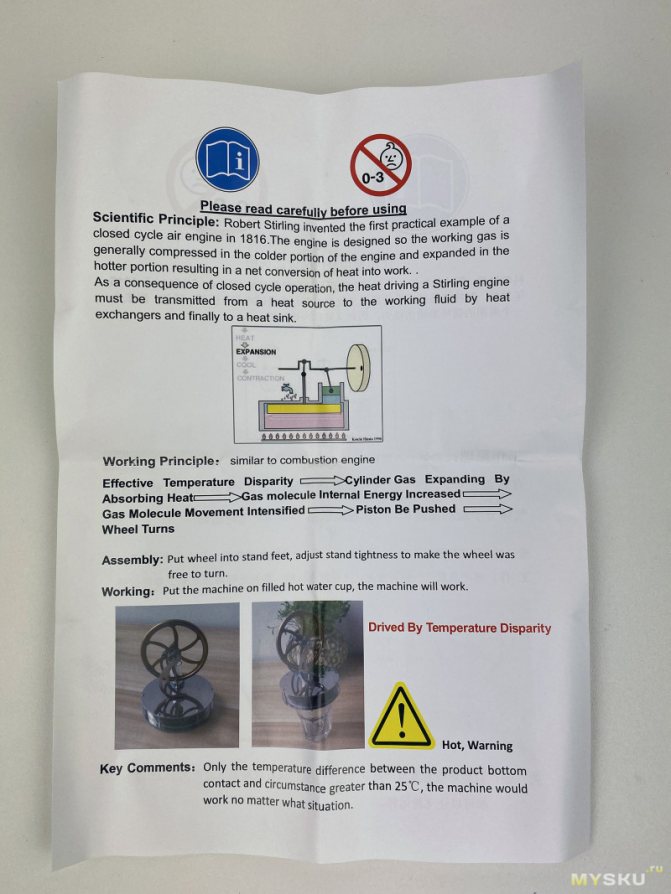

Двигатель Стирлинга — это тепловая машина, которая была изобретена в начале 19 века. Автором, как известно, был некий Стирлинг по имени Роберт, священнослужитель из Шотландии. Это устройство представляет собой двигатель внешнего сгорания, в котором тело движется в закрытом контейнере, постоянно меняя свою температуру.

В связи с распространением другого типа двигателя, он был почти забыт. Тем не менее, благодаря своим преимуществам, двигатель Стирлинга (многие любители строят его своими руками в домашних условиях) сегодня переживает возвращение.

Основное отличие от двигателя внутреннего сгорания заключается в том, что тепловая энергия поступает извне, а не вырабатывается в самом двигателе, как в двигателе внутреннего сгорания.

Как сделать простой двигатель Стирлинга

Давайте сделаем двигатель Стирлинга.

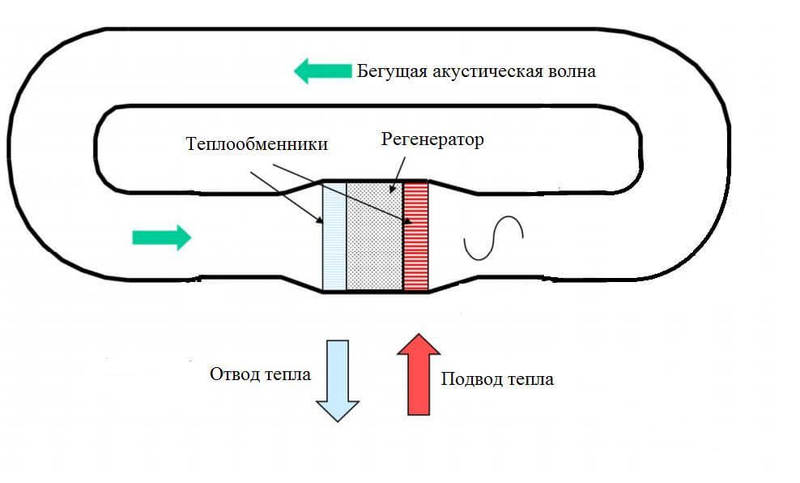

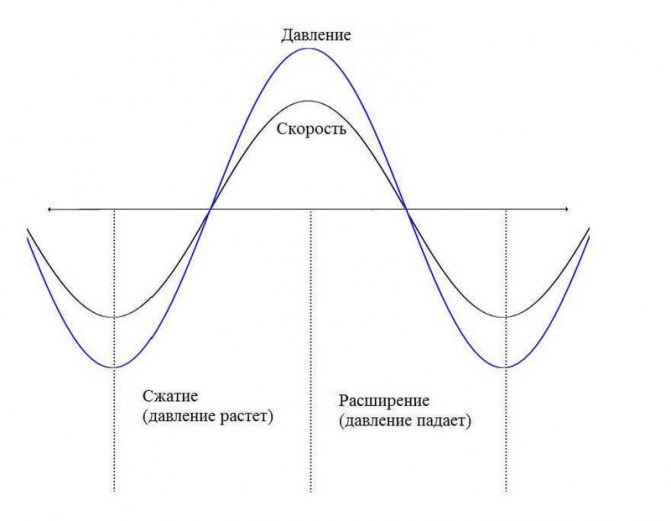

Двигатель Стирлинга — это тепловой двигатель, который работает путем циклического сжатия и расширения воздуха или другого газа (рабочего тела) при различных температурах, так что происходит чистое преобразование тепловой энергии в механическую работу.

Более конкретно, двигатель Стирлинга — это регенеративный тепловой двигатель с замкнутым циклом, в котором рабочей средой является постоянный газ.

Двигатели Стирлинга имеют более высокий КПД, чем паровые двигатели, и могут достигать 50% КПД. Они также способны работать бесшумно и могут использовать практически любой источник тепла. Источник тепла генерируется снаружи двигателя Стирлинга, а не за счет внутреннего сгорания, как в случае с двигателями с циклом Отто или дизельными двигателями.

Двигатели Стирлинга совместимы с альтернативными и возобновляемыми источниками энергии, поскольку они могут приобретать все большее значение по мере роста цен на традиционное топливо, а также в свете таких проблем, как истощающиеся запасы нефти и изменение климата.

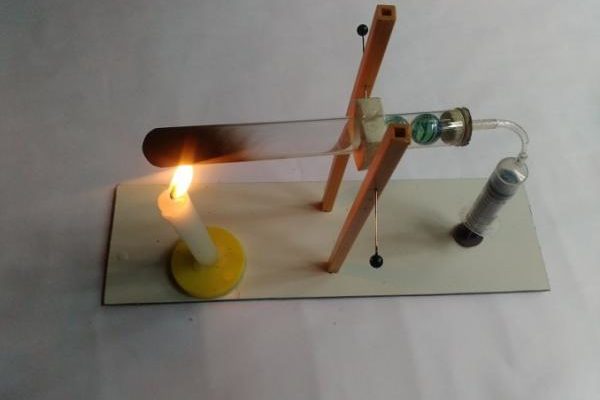

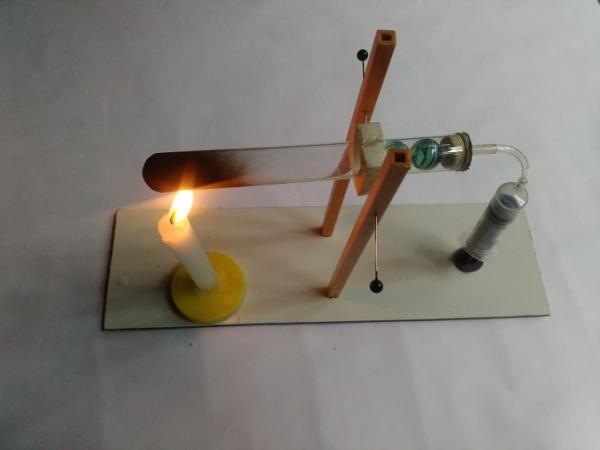

В этом проекте мы дадим вам простые инструкции о том, как построить очень простой DIY двигатель Стирлинга, используя пробирку и шприц.

Новый дизайн и появление MK II

В этот момент я понял, что для получения хорошего и эффективного двигателя необходима серьезная модернизация. Копаясь в своих руководствах и технических книгах, я произвел модернизацию всех термодинамических компонентов газового контура.

Головка блока цилиндров с нагревателем из нержавеющей стали 316 была переделана с внутренними и внешними ребрами, фольгой регенератора, оребренным радиатором и новым тонкостенным вытеснителем из нержавеющей стали.

Ребристый внутренний и внешний нагреватель двигателя Стирлинга из нержавеющей стали

Мой друг и любитель стиля Джон Арчибальд согласился подготовить чертежи по моим эскизам и, используя свои навыки слесаря-механика, помочь изготовить некоторые более сложные детали.

Потребовалось еще несколько лет, чтобы получить все новые компоненты, но к концу 2012 года версия двигателя MK II была готова и собрана.

Радиатор с ребрами для стилизации двигателя

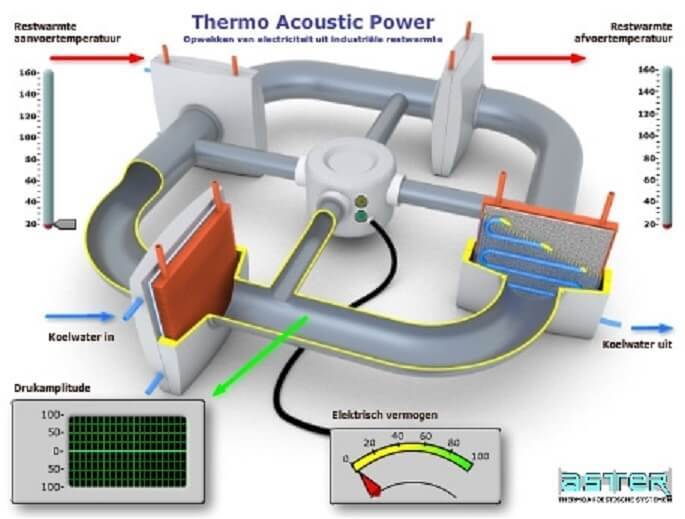

Принцип работы

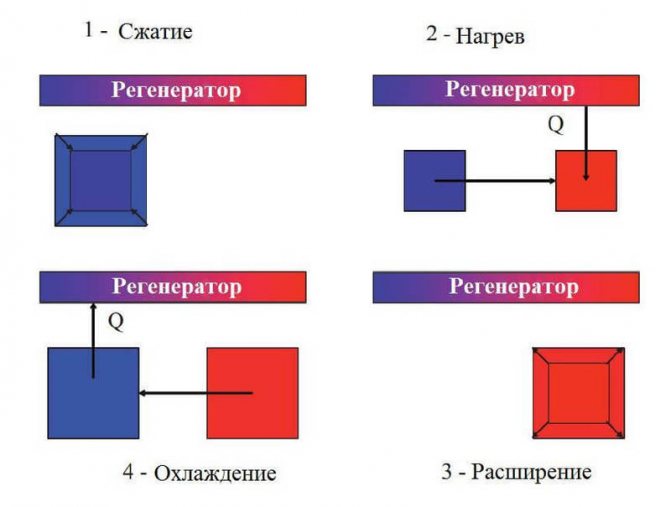

Можно представить себе замкнутый объем воздуха, заключенный в корпус с мембраной, т.е. поршнем. Когда корпус нагревается, воздух расширяется и совершает работу, тем самым сгибая поршень. Затем он охлаждается и снова сгибается. Таков цикл работы этого механизма.

Неудивительно, что многие люди делают свой собственный термоакустический двигатель Стирлинга в домашних условиях. Инструменты и материалы для этого нужны самые минимальные, которые каждый может найти у себя дома. Давайте рассмотрим два различных способа, с помощью которых его можно легко построить.

Второй способ: материалы

Двигатель может быть изготовлен и другим способом. Вам понадобятся следующие материалы:

Три основных варианта двигателя Стирлинга

Модификация Альфа

Конструкция двигателя предусматривает наличие как горячего цилиндра-поршня, так и холодного цилиндра-поршня. Горячий поршень толкается расширением воздуха, а холодный поршень находится в системе охлаждения и движется от воздушного охлаждения.

Модификация Бета

В этой конструкции предполагается, что цилиндр и поршень нагреваются с одной стороны и охлаждаются с другой. Поршень толкает в сторону холодной стороны, а вытеснитель — в сторону горячей. Регенератор перемещает охлажденный воздух в горячий рабочий объем цилиндра.

Модификация Гамма

Эта версия состоит из двух цилиндров и поршней. Он оснащен регенератором с рециркуляцией газа. Один цилиндр является горячим с одной стороны и холодным с другой и содержит поршень и выхлоп. Другой цилиндр полностью холодный, в нем находится только поршень.

Завершающая сборка

Остается только собрать все в правильном порядке, чтобы можно было произвести запуск. Возьмите намотанную катушку и проверьте, чтобы концы были выровнены, это можно сделать с помощью линейки.

Если все в порядке, можно поместить катушку в шестеренку и слегка постучать по ней, чтобы придать ей вращение.

Старайтесь, чтобы мотор запускался плавно, иначе вы можете перегнуть провод, и тогда наш самодельный мотор не будет вращаться.

Если вы все сделали правильно, он будет вращаться долгое время, а именно до тех пор, пока не разрядится батарея. Вот и все, наш рудиментарный электродвигатель готов!

Как сделать

Из олова подготовьте печь и два цилиндра для основания, из которого будет состоять двигатель Стирлинга, сделанный своими руками. Вы сами выбираете размеры, принимая во внимание цели, для которых предназначено это устройство.

Предположим, что двигатель сделан для демонстрационных целей. Тогда развертка главного цилиндра составит двадцать-двадцать пять сантиметров, не более. Остальные детали должны соответствовать ему.

Для перемещения поршня на верхней части цилиндра сделаны два выступа и отверстия диаметром четыре-пять миллиметров. Эти детали будут служить в качестве подшипников для системы кривошипно-шатунного устройства.

Затем изготавливается рабочее тело двигателя (это будет обычная вода). К цилиндру, свернутому в трубку, припаивают колеса из олова. В них делаются отверстия и вставляются латунные трубки длиной двадцать пять-тридцать пять сантиметров и диаметром четыре-пять миллиметров. Наконец, вы проверяете, насколько герметичной стала камера, заливая ее водой.

Далее наступает очередь вытеснителя. Для изготовления берется кусок дерева. Он обрабатывается до правильной цилиндрической формы. Полость должна быть немного меньше диаметра цилиндра.

Оптимальная высота выбирается после изготовления двигателя Стирлинга. Поэтому на этом этапе длина должна предполагать определенный запас.

Игла превращается в цилиндрический стержень. В центре деревянной емкости сделайте отверстие, подходящее для стержня, вставьте его. В верхней части шатуна предусмотрите место для шатуна.

Затем возьмите медную трубку длиной четыре с половиной сантиметра и диаметром два с половиной сантиметра. К цилиндру припаивается круг из олова. По бокам стенок делается отверстие для соединения сосуда с цилиндром.

Поршень также устанавливается на токарном станке по диаметру большого цилиндра с внутренней стороны. Поршневой шток имеет шарниры в верхней части.

Сборка завершена, механизм отрегулирован. Затем в больший цилиндр вставляется поршень и соединяется с другим меньшим цилиндром.

Кривошипно-шатунный механизм построен на большем цилиндре. Закрепите детали двигателя с помощью паяльника. Прикрепите основные части к деревянной основе.

Цилиндр наполняется водой, и под него ставится свеча. Двигатель Стирлинга, изготовленный вручную от начала до конца, проверяется на правильность работы.

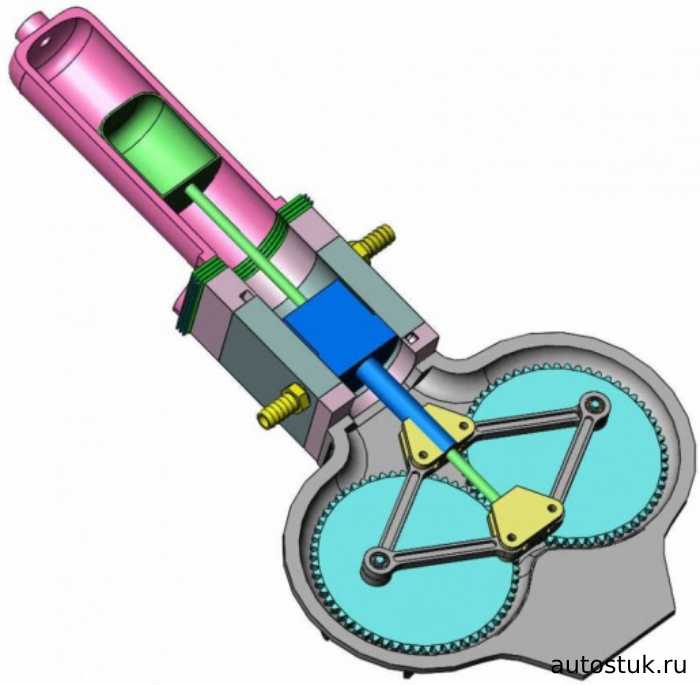

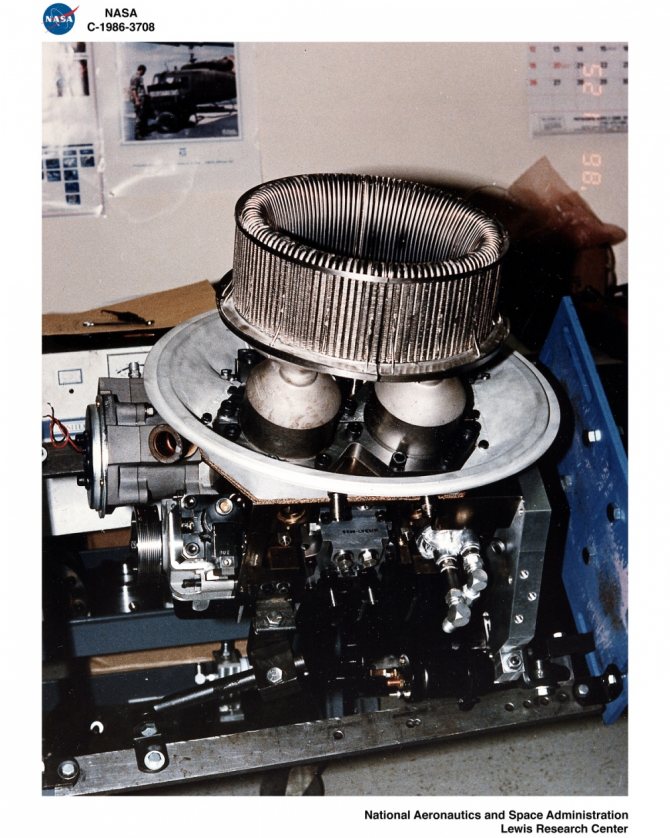

Компрессор кондиционера от Chrysler

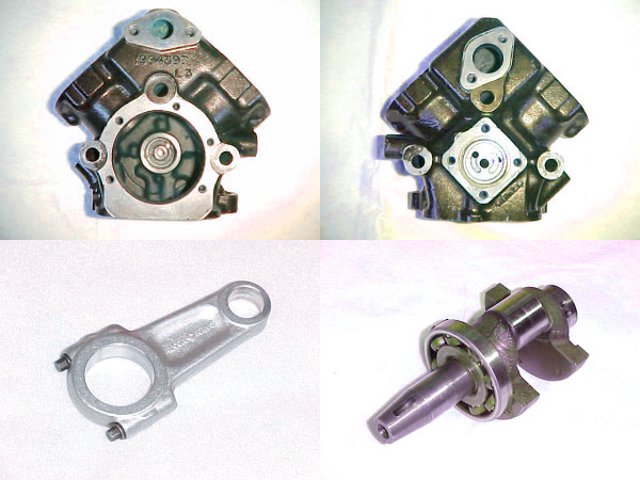

Примерно в это же время мне в руки попал холодильный компрессор, который идеально подошел в качестве основы для двигателя, который я задумал. Это был автоматический компрессор кондиционера Chrysler RV-2. Кривошип разнес поршни на 90 градусов друг от друга (конструкция V-twin), диаметр цилиндра составлял 58,7 мм, ход поршня — 33,4 мм.

В обоих цилиндрах, в сочетании с правильным газовым трактом, рабочий объем составил 127,8 см3, что более чем в два раза больше, чем у двигателя Philips MP1002C. Будучи холодильным компрессором, конструкция была выполнена точно и с достаточным запасом прочности для такого сильного сжатия.

Кроме того, этот компрессор содержал героторный масляный насос, который подавал давление на кромки больших шатунных подшипников. Каждый алюминиевый поршень имел одно компрессионное кольцо и был соединен алюминиевыми шатунами Alcoa. Этот компрессор оказался лучшим для моей идеи.

Компрессор кондиционера Chrysler RV-2

Годы разработки

В течение нескольких лет я проектировал и уже разработал все необходимые компоненты для адаптации компрессора к двигателю Стирлинга. Я также спроектировал трубчатую опорную раму, которая обеспечивала несущую основу для двигателя. Рама стилизована под аналогичную, использованную на генераторной установке Philips.

Головка радиатора, вытеснитель и внутренний цилиндр были изготовлены из трубок из нержавеющей стали 302 различных размеров. В качестве регенератора использовался клубок медных проводов.

Радиатор на стороне сжатия двигателя был изготовлен из алюминиевых трубок. Бывший в употреблении небольшой 200-ваттный 12-вольтовый генератор с ременным приводом, который изначально был куплен и предназначен для использования на садовом тракторе.

Вот этот двигатель, названный SV-2 MK I (Stirling V-2 Mark I):

Генератор на базе двигателя SV-2 MK I (Стирлинг V-2 Mark 1)

Мотор Стирлинга из консервной банки

Для его изготовления вам понадобятся различные материалы: жестянка, кусок поролона, компакт-диск, два винта и скрепка.

Пена является одним из наиболее часто используемых материалов в конструкции двигателей Стирлинга. Он используется для изготовления вытеснителя двигателя. Вырезаем круг из куска нашего поролона, его диаметр должен быть на два миллиметра меньше внутреннего диаметра банки, а высота должна быть чуть больше половины диаметра.

Просверлите отверстие в центре крышки, в которое вставьте кривошип. Чтобы кривошип работал плавно, с помощью скрепки сделайте катушку и припаяйте ее к колпачку.

Затем вставьте кольцо из пенопласта в центр болта и закрепите его шайбой сверху и снизу и гайкой. Затем прикрепите кусок скрепки к бумаге пайкой, предварительно распрямив ее.

Теперь вставьте вытеснитель в отверстие, сделанное ранее в крышке, и герметично соедините крышку с банкой при помощи пайки. На конце скрепки делаем небольшую петлю и просверливаем в крышке еще одно отверстие, но чуть больше первого.

Сделайте цилиндр из олова путем пайки.

С помощью паяльника прикрепите цилиндр к олову так, чтобы в месте пайки не оставалось зазоров.

С помощью скрепки сделайте коленчатый вал. Расстояние между коленчатыми валами составляет 90 градусов. Коленчатый вал, который будет находиться над цилиндром, на 1-2 мм выше другого.

Мы используем скрепки, чтобы сделать подставку для вала. Мы производим диафрагму. Можно использовать полиэтиленовую пленку на цилиндре, немного протолкнуть ее внутрь и прикрепить к цилиндру ниткой.

Шатун, который крепится к мембране, сделан из скрепки и вставлен в кусок резины. Длина шатуна должна быть такой, чтобы в нижней мертвой точке вала мембрана втягивалась в цилиндр, а в верхней мертвой точке — наоборот. Расположите второй шатун таким же образом.

Приклейте шатун с резиной к мембране, а другой прикрепите к вытеснителю.Припаяйте ножки скобы к банке и прикрепите маховик к кривошипу. Например, вы можете использовать компакт-диск.

Двигатель Стирлинга в домашних условиях готов. Теперь остается только подвести тепло под банку — зажечь свечу. И через несколько секунд подайте импульс на маховик.

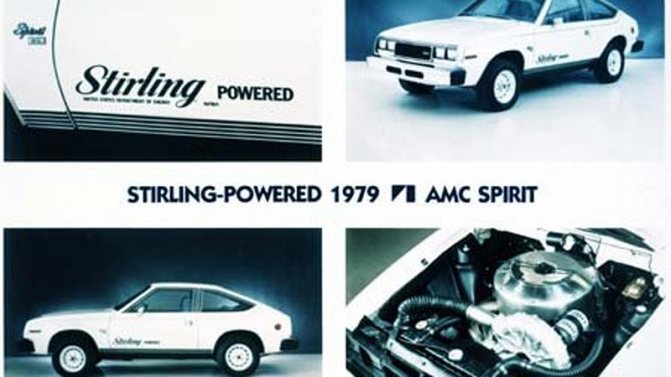

Примеры реализации двигателей внешнего сгорания на автомобилях

Рабочие модели такого двигателя были изготовлены, несмотря на все сложности. В 1950-х годах интерес к этому типу силового агрегата возник у производителей автомобилей. Ford Motor Company и Volkswagen Group были основными дистрибьюторами двигателей Стирлинга в автомобилях.

Шведская компания UNITED STIRLING разработала этот двигатель, в котором конструкторы старались чаще использовать серийные узлы и детали (коленчатый вал, шатуны). Был разработан V-образный четырехцилиндровый двигатель с удельной массой 2,4 кг/кВт. Компактный дизельный двигатель имел аналогичный вес. Двигатель был установлен на 7-тонном фургоне.

Самым успешным был Philips 4-125DA, который устанавливался в легковые автомобили. Рабочая мощность двигателя составляла 173 л.с. Размеры не сильно отличались от обычного бензинового двигателя.

Компания General Motors разработала восьмицилиндровый V-образный двигатель внешнего сгорания со стандартным кривошипно-шатунным механизмом. В 1972 году ограниченный вариант Ford Torino был оснащен таким двигателем.

Кроме того, расход топлива был снижен на 25 процентов по сравнению с предыдущими моделями. Сегодня несколько зарубежных компаний пытаются усовершенствовать конструкцию этого двигателя, чтобы адаптировать его для массового производства и установки на автомобили.

Двигатель внешнего сгорания

Основное отличие от двигателя Стирлинга заключается в том, что топливо сгорает не внутри цилиндра, а снаружи. В результате внутренняя часть остается герметичной и идеально чистой, не требуя загрязнения или обслуживания. Он работает практически бесшумно, так как отсутствует детонация обогащенной топливной смеси.

Другие преимущества сводятся к следующему:

- Абсолютная экологическая совместимость.

- Простота конструкции обеспечивает высокую надежность.

- Исключительно долгий срок службы.

- Всеядны по отношению к источнику тепла.

- Чрезвычайно высокая эффективность.

Возможность более полного сгорания снаружи цилиндра, чем внутри. Отопление может осуществляться не только за счет углеводородной энергии, но и за счет солнечной энергии, с использованием высокотемпературных солнечных концентраторов. В такой комбинации КПД альтернативного генератора энергии превышает 30%!

Для сравнения, лучшие коммерчески доступные фотоэлектрические элементы имеют КПД всего 24%.

Именно тишина стала решающим фактором при установке двигателя Стирлинга на последнюю серию подводных лодок в Японии и Швеции.

В середине 1980-х годов в США двигатель Стирлинга был собран и установлен в автомобиль Celebrity MOD 2 Stirling Chevrolet!

Экспериментальные двигатели Стирлинга AMC Spirit изображены на фото

Результаты были потрясающими: глушитель, смазка и каталитический нейтрализатор были устранены, экономия топлива достигла 45%, а ускорение практически не изменилось.

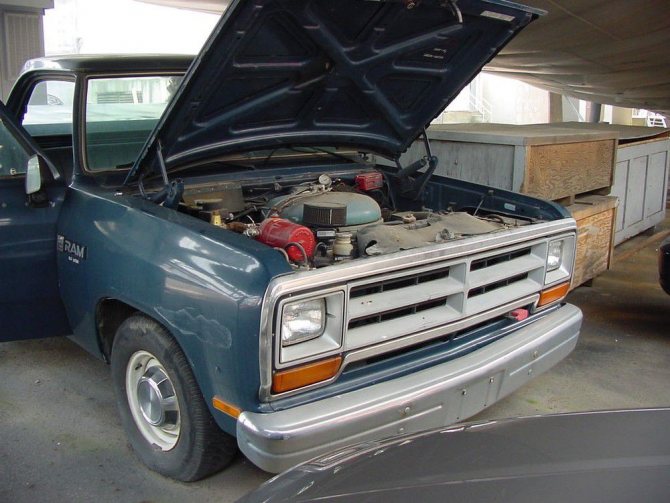

На фотографии изображен Dodge D-150 с двигателем Стирлинга.

Двигатели Стирлинга даже используются НАСА в космических аппаратах.

Однако у них есть свои недостатки.

Для достижения максимальной эффективности, достижимой на практике, необходима очень большая разница температур между холодной и горячей частями цилиндра. В противном случае «удельная мощность» снижается.

На фотографии изображен двигатель P-40 OPEL STIRLING.

Водород — идеальное ракетное топливо (газ), но его частицы настолько малы, что успевают «намочить» материал цилиндра. Следующий по эффективности газ — гелий, но он дорогой. Его эффективность снижается на 5%.

Но можно также использовать азот и аммиак, или даже сухой воздух. Но производительность будет ниже идеальной.

Как сделать

Очень часто используется поролон, из которого можно сделать простой, не мощный двигатель Стирлинга своими руками в домашних условиях. Он используется для изготовления вытеснителя для двигателя. Из пенопласта вырезается круг. Диаметр должен быть чуть меньше банки, а высота — чуть больше половины.

В центре крышки делается отверстие для будущего шатуна. Чтобы он работал плавно, скрепка скручивается в спираль и припаивается к крышке.

Пенопластовое кольцо внутри обмотано тонкой винтовой проволокой и закреплено шайбой в верхней части. Затем соедините кусок скрепки с бумагой при помощи пайки.

Вытеснитель вставляется в отверстие на крышке, и банка соединяется с крышкой пайкой для герметизации. На скобе делается небольшая петля, а в крышке проделывается еще одно, более крупное отверстие.

Лист сворачивается в цилиндр и спаивается, а затем прикрепляется к банке так, чтобы не оставалось зазоров.

Скоба превращается в коленчатый вал. Расстояние между ними должно составлять ровно девяносто градусов. Кривошип, расположенный над цилиндром, сделан немного больше другого.

Оставшиеся скобы превращаются в опоры для валов. Мембрана изготавливается следующим образом: цилиндр заворачивается в полиэтиленовую пленку, проглаживается утюгом и скрепляется бечевкой.

Шатун сделан из скрепки, которая вставляется в кусок резины, а готовая деталь крепится к диафрагме. Длина шатуна подбирается таким образом, чтобы в нижней точке вала мембрана была установлена обратно в цилиндр, а в верхней точке вала — выдвинута. Вторая шатунная деталь изготавливается аналогичным образом.

Затем один приклеивается к диафрагме, а другой — к вытеснителю.

Ножки банки можно также сделать из скрепок и припаять. Для кривошипа использовался компакт-диск.

Вот и весь механизм готов к работе. Остается только подставить под него свечу, зажечь ее и дать ей прогореть через маховик.

Как изготовить дома работающий двигатель Стирлинга?

По многочисленным просьбам, Дмитрий Петраков показал пошаговую инструкцию по сборке двигателя Стирлинга, который является мощным для своих размеров и количества вырабатываемого тепла. В модели используются общедоступные материалы — каждый может взять их в руки.

Все размеры, показанные в этом видео, были выбраны автором на основе многолетнего опыта работы с двигателем Стирлинга данной конструкции и являются оптимальными для данной конкретной модели.

В модели используются материалы, доступные любому зрителю и обыденные, так что каждый может взять их в руки. Все размеры, показанные в этом видео, были выбраны на основе многолетнего опыта работы со Стирлингами данной конструкции и для данной конкретной модели являются оптимальными.

С чувством, мыслью и соображением. Двигатель Стирлинга в режиме нагрузки (водяной насос).

Водяной насос, собранный в качестве рабочего прототипа, предназначен для совместной работы с двигателем Стирлинга.

Особенностью насоса является низкий расход энергии, необходимый для его работы: эта конструкция использует лишь небольшую часть динамического внутреннего рабочего объема двигателя и, таким образом, оказывает минимальное влияние на его выходную мощность.

Изначальные характеристики и рабочее тело

Двигатель работал, но производительность была далека от ожиданий. Я попробовал использовать гелий в качестве рабочей жидкости, и это помогло, повлияв и на выходную мощность, и на обороты, но было слишком очевидно, что что-то радикально не так.

Производительность двигателя была бы намного лучше после повышения давления до 2 бар и 2000 об/мин, что дает около 50 Вт выходной мощности уже от генераторной установки ….. дальнейшие изменения в сторону увеличения или уменьшения скорости или давления приведут к потере выходной мощности.

Кроме того, вскоре после запуска блок цилиндров начнет сильно нагреваться, что свидетельствует о чрезмерной теплопередаче по корпусу двигателя.

Описание процесса создания

- Шаг 1: Подготовка банок.

Для начала возьмите две банки и отрежьте у них крышки. Если верхушки срезаны ножницами, зазубрины следует сошлифовать напильником.

Затем необходимо вырезать дно банки. Это можно сделать с помощью ножа.

- Шаг 2: Изготовление мембраны.

В качестве мембраны можно взять воздушный шар, который должен быть армирован вулканизированной резиной. Шарик следует разрезать и натянуть на банку. Затем к центральной части мембраны приклеивается кусок специальной резины.

После застывания клея в центре мембраны необходимо пробить отверстие для установки провода. Самый простой способ — использовать специальную кнопку, которую можно оставить в отверстии до установки.

- Шаг 3: Вырежьте и сделайте отверстия в крышке.

Вы делаете два отверстия Ø 2 мм в стенках крышки, они необходимы для установки оси поворота рычага. В нижней части крышки необходимо сделать еще одно отверстие, через которое будет проходить кабель, подключаемый к вытеснителю.

На последнем этапе необходимо обрезать крышку. Это делается для того, чтобы проволока вытеснителя не зацепилась за края крышки. Для этой работы можно использовать хозяйственные ножницы.

В банке необходимо просверлить два отверстия для подшипников. В нашем случае это было сделано с помощью сверла 3,5 мм.

- Шаг 4: Сделайте смотровое окно.

Необходимо вырезать специальное окно в корпусе двигателя. Теперь вы можете увидеть, как работают все компоненты.

- Шаг 5: Завершение работы с зажимами.

Возьмите клеммы и снимите пластиковую изоляцию. Затем возьмите сверло и сделайте сквозное отверстие на краю клемм. Всего необходимо пробурить три терминала. Оставьте две клеммы не просверленными.

- Шаг 6: Изготовление рычага.

Материалом для изготовления рычага служит медная проволока диаметром всего 1,88 мм. Подробную информацию о гнутых спицах можно найти в Интернете. Вы также можете использовать стальную проволоку, просто с медной проволокой работать легче.

- Шаг 7: Изготовление подшипников.

Для изготовления подшипников вам понадобятся два велосипедных ниппеля. Проверьте диаметр отверстий. Автор высверлил их сверлом диаметром два миллиметра.

- Шаг 8: Установка рычагов и подшипников.

Рычаги могут быть установлены непосредственно через смотровое окно. Один конец проволоки должен быть достаточно длинным, чтобы удержать маховик. Подшипники должны плотно сидеть на своих местах. Если есть люфт, их можно приклеить на место.

- Шаг 9: Изготовление вытеснителя.

Для полировки используется вытеснитель из стальной ваты. Для изготовления вытеснителя берется стальная проволока, на ней формируется крючок, а затем на проволоку наматывается определенное количество ваты. Вытеснитель должен быть одинакового размера, чтобы он мог плавно перемещаться в банке. Вся высота вытеснителя должна быть не более пяти сантиметров.

В конце сделайте спираль из проволоки с одной стороны ватки так, чтобы она не выходила из ватки, и сделайте петлю из проволоки с другой стороны. Затем привяжите к этой петле леску, которая затем будет продеваться через центр мембраны. Вулканизированная резина должна находиться в центре контейнера.

- Шаг 10: Изготовление контейнера под давлением

Необходимо обрезать дно контейнера определенным образом, чтобы от основания осталось около 2,5 см. Вытеснитель вместе с мембраной должен быть перенесен в резервуар. Затем весь механизм переносится на конец банки. Диафрагму следует слегка растянуть, чтобы она не провисала.

Затем возьмите клемму, которая не была просверлена, и пропустите через нее леску. Узел должен быть приклеен так, чтобы он не двигался. Проволока должна быть хорошо смазана, и вы должны убедиться, что вытеснитель тянет леску без усилий.

- Шаг 11: изготовление толкающих стержней.

Эти специальные звенья соединяют диафрагму с рычагами. Он сделан из куска медной проволоки длиной пятнадцать сантиметров.

- Этап 12: Изготовление и установка маховика

Последний шаг, создание топки

Здесь мы подходим к последнему шагу в создании двигателя.

- Чтобы сделать очаг своими руками, используется жесть. В нем нужно вырезать специальное окошко, через которое будет вставляться и зажигаться свеча. Чтобы сгладить острые края, можно сделать дугообразный обод из электрической проволоки. После этого можно переходить к проверке двигателя. Его ставят на очаг и зажигают в нем свечу.

- Если все собрано правильно, маховик будет вращаться. Однако если двигатель не запускается, необходимо искать проблему. Сделать двигатель Стирлинга с мощным генератором совсем не сложно, главное — последовательно выполнять все шаги, как в инструкции. Существуют различные модели двигателей с разной мощностью, выбирайте все на свой вкус. И лучше купить генератор, сделать его своими руками очень сложно.

Простота и сложность конструкции

Некоторые инженеры считают двигатели Стирлинга довольно простой конструкцией. Однако в действительности они представляют собой довольно сложные конструкции, принцип работы которых может объяснить не каждый инженер.

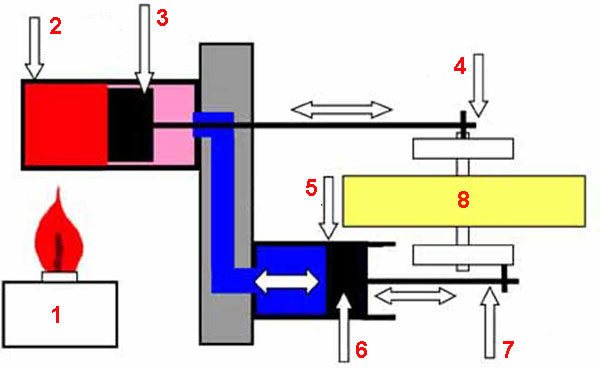

Схема двигателя Стирлинга (лабораторная): 1 — источник тепла; 2 — «горячий» цилиндр; 3 — «расширитель»; 4 — расширитель; 6 — рабочий поршень; 7 — эксцентриситет

Существует множество различных конструкций двигателей Стирлинга. Однако здесь будет рассмотрена одна конкретная конструкция, известная как «вытеснитель» (бета-двигатель Стирлинга). Дизайн характеризуется наличием следующих ключевых частей:

- Источник тепла.

- Газ.

- Нагреватель.

- Поршни.

Источником тепла является любой энергетический ресурс, от сжигания угля до тепла от зеркала солнца. Хотя двигатели Стирлинга описываются как устройства внешнего сгорания, в действительности такие системы вообще не используют сгорание. Такая конструкция системы требует только разницы температур между источником тепла и радиатором.

На самом деле, вполне допустимо использовать небольшой двигатель Стирлинга:

- тепло чашки кофе,

- тепло руки,

- температура кубика льда.

Энергия, которую вырабатывает двигатель Стирлинга, создается из любой разницы температур между источником тепла и теплоотводом. Между тем, следует помнить, что небольшой двигатель Стирлинга содержит лишь относительно небольшое количество энергии, которая расходуется очень быстро.

Газовая составляющая

Плотно закрытый цилиндр внутри машины постоянно содержит определенный объем газа. Газовая среда может быть:

- нормальный воздух,

- водород,

- гелий,

- другой газ.

Вещество остается в газообразном состоянии при нагревании и охлаждении в течение полного цикла работы двигателя. Единственная цель газообразного компонента — передать тепловую энергию от источника тепла к радиатору, а затем привести в действие поршень, который приводит машину в движение.

Радиаторная часть конструкции

Область, где горячий газ охлаждается перед возвращением к источнику тепла. Конструкция охладителя обычно трубчатая, металлическая, с ребристыми краями, которые отводят отработанное тепло в атмосферу.

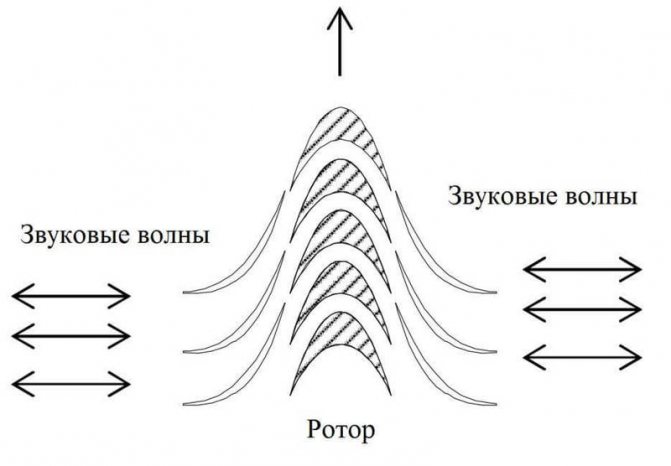

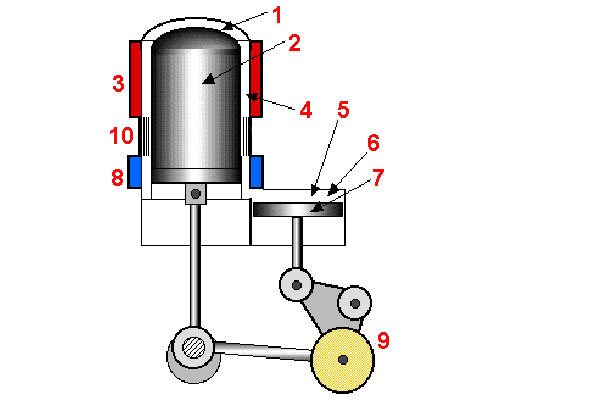

Поршни рабочего цикла

Существуют различные типы двигателей Стирлинга, но практически все они имеют два поршня. Это отличает двигатели Стирлинга от других конструкций. В классической конструкции, называемой альфа-двигателем Стирлинга, есть два одинаковых поршня и цилиндр. Между этими частями движутся газовые направляющие, которые нагреваются и расширяются, а затем охлаждаются и сжимаются, повторяя цикл.

Конструкция, известная как «положительный объем» (двигатель Стирлинга), имеет поршень, который перемещает газ между источником тепла и радиатором. В отличие от обычного поршня в паровом двигателе, «вытеснитель» установлен свободно внутри цилиндра, позволяя газу обтекать поршень при его движении вперед и назад.

Концепция «вытеснителя»: 1 — зона расширения; 2 — поршень «вытеснителя»; 3 — нагреватель; 4, 5 — рабочий газ (обычно воздух); 6 — зона сжатия; 7 — рабочий поршень; 8 — охладитель; 9 — балансировочная масса; 10 — регенератор.

В цилиндре также находится герметичный рабочий поршень, который преобразует расширение газа в полезную работу. Более крупные конструкции двигателей Стирлинга включают в себя рабочий поршень, обычно с тяжелым маховиком. Маховик способствует быстрому увеличению скорости и обеспечивает плавность хода.

Рабочий поршень и поршень «вытеснителя» движутся непрерывно, но не находятся в фазе (отклонение фазы 90°) один с другим. Однако поршни приводятся в движение одним и тем же ротором, но поршень «вытеснителя» всегда находится на четверть цикла (90°) впереди рабочего поршня.

Конструкция теплообменника двигателя Стерлинга

Теплообменник (регенератор) расположен в закрытой камере между источником тепла и охладителем. Когда горячий газ проходит через регенератор, часть тепла отбирается металлом теплообменника и сохраняется.

Когда газ поступает обратно, тепло снова отводится наружу. Без регенератора извлеченное тепло уходило бы в атмосферу, т.е. расходовалось бы впустую. Теплообменник значительно повышает эффективность и мощность двигателя. Некоторые двигатели Стирлинга имеют более одного теплообменника.

Конфигурация двигателя. Пробы и ошибки

После долгих раздумий (и нескольких лет разочарований) я понял, что в этой конфигурации были допущены ошибки. Во-первых, в любом двигателе Стирлинга нагреватель, регенератор и радиатор должны быть «моноблочными», т.е. располагаться в непосредственной близости друг от друга. Это означает, что все три термодинамических компонента должны находиться вдали от вытеснителя двигателя, а не быть «рассеянными» по всему газовому контуру, как это было в MK I.

Эта продуманная конструкция очень важна для хорошей работы, и эта плотная моноблочная компоновка хорошо видна во всех двигателях Philips. Тот факт, что я разместил регенератор в тесном контакте с блоком двигателя, способствовал тому, что тепло уходило через весь двигатель — явно неудачное решение в конструкции Стирлинга.

Как сделать паровой двигатель из шприца

Двигатель Стирлинга — постоянное хобби видеоблогера Игоря Белецкого. У него много оригинальных моделей, выполненных на высоком профессиональном уровне. Продолжая тему простых двигателей, он придумал забавную конструкцию двигателя Стирлинга, который можно легко сделать из обычного стеклянного шприца.

Для создания пружинящей конструкции достаточно припаять в ней выходное отверстие. Вы можете купить их в этом китайском магазине.

Осталось добавить еще одну деталь. Вам нужно сделать небольшой вытеснитель-регенератор из куска металлической ваты, которую можно купить в строительном магазине, она используется для шлифовки мебели. Следите за тем, чтобы он свободно проходил внутри шприца и находился как можно ближе к стенкам.

Постепенно поршень продвигается до самого вытеснителя, и двигатель готов к нагреву. Металлическую вату можно даже заменить губкой для мытья посуды или тонкой медной проволокой, из которой сложнее сделать такой вытеснитель.

Я всегда мечтал о паровозах, особенно о паровой машине. Знаете, было бы забавно управлять паровозом и смотреть на него, потягивая кружку горячего чая. Так оно и оказалось.

Поршень сделан из батарейки, обмотанной 1 слоем клейкой ленты. Маленький поршень в клапане сделан из куска сопла. Цилиндр сделан из советского многоразового шприца, хотя его лучше заменить латунной гильзой от охотничьего ружья. Обороты низкие, но не останавливаются….